铝基钎料熔点

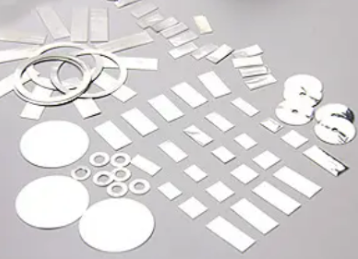

铝及其合金因其轻质、高导热性和良好的加工性能,在现代工业中得到了广泛应用。然而,铝的焊接由于其熔点特性和高热导率而面临挑战。铝基钎料的开发,以其特定的熔点范围和优异的焊接性能,为铝的连接提供了有效的解决方案。

一、铝基钎料的熔点特性

熔点范围:铝基钎料的熔点通常低于纯铝的熔点(约660°C),范围在450°C到600°C之间。这一特性允许钎料在较低的温度下熔化,同时保持铝基材的熔点不被达到,从而减少热影响区和热变形。

合金元素的影响:铝基钎料的熔点可以通过添加不同的合金元素进行调整,如铜、锌、硅等。这些元素不仅影响熔点,还影响钎料的流动性、润湿性和接头的机械性能。

二、铝基钎料的焊接应用

焊接工艺:铝基钎料在焊接过程中的应用包括钎焊、激光焊和电子束焊等。低熔点的钎料有助于实现更精细的焊接控制和减少焊接应力。

结构焊接:在航空航天、汽车制造和建筑行业中,铝基钎料用于结构焊接,以实现高强度和高韧性的焊接接头。

电子封装:在电子封装领域,铝基钎料用于微电子组件的连接,其低熔点特性有助于保护敏感的电子元件免受过热损害。

三、铝基钎料的熔点控制

精确控制熔点:通过精确控制合金元素的配比,可以定制铝基钎料的熔点,以适应特定的焊接应用。

熔点与性能的平衡:在设计铝基钎料时,需要在熔点、流动性、润湿性和接头性能之间找到zui佳平衡点。

四、面临的挑战与解决方案

氧化问题:铝在高温下容易与氧气反应生成氧化铝,影响焊接质量。解决方案包括使用惰性气体保护、添加抗氧化剂或采用特殊的焊接技术。

钎料与基材的兼容性:选择合适的钎料以确保与铝基材的化学和物理兼容性,避免焊接过程中的脆性相形成。

铝基钎料的熔点特性对于铝的焊接至关重要。通过精确控制熔点和合金元素的配比,可以优化焊接工艺,提高焊接接头的性能。面对焊接过程中的挑战,采用适当的技术和材料选择是实现高质量铝焊接的关键。